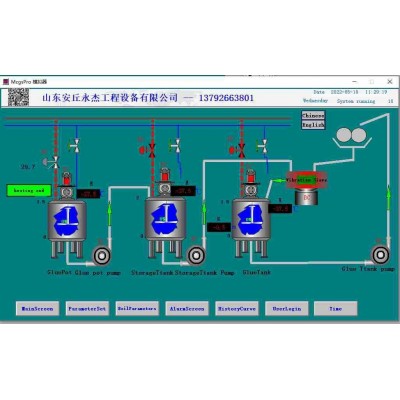

商品描述

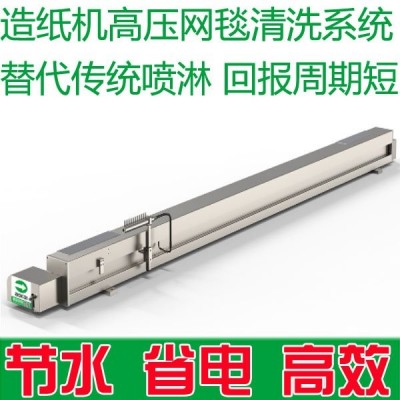

网毯高压洗涤设备的特点与选用

造纸工业作为现代工业一个重要组成部分,在我国的工业领域中起到了越来越不可替代的作用,与此同时,纸机向着幅宽更宽、车速更快、能耗更低、对环境更加友好的方向发展,导致纸机的清洁生产更加重要,其中网毯的清洁是影响纸的横幅定量差、成纸品质的重要因素之一,因此,网毯的在线清洁是纸机清洁生产的重中之重。然而由于设备落后、清洗方法不当、清洗水水质差、水压过高过低等等原因,导致纸机的网毯清洁工作成为各纸机生产线最为头痛的环节之一。

1.网毯的胶黏物对生产的影响

由于造纸行业向着降低生产成本、降低清水用量的方向发展,导致大量回用浆的使用及白水的封闭循环程度更高,使得胶黏物在造纸系统中的影响越来越严重,浆料中的胶黏物对造纸过程及产品质量危害很大,如胶黏物沉积到成形网、压榨毛毯、烘缸、压光机等部位,容易造成纸张尘埃、黑斑、孔洞等纸病,甚至造成断纸,因此,需要定期清洗造纸网毯,去除胶黏物[1-3]。

2.洗涤定律

网毯每运行一周,喷水管移动的距离等于喷嘴所清洗的直径,喷水管移动到相临喷嘴初始位置时,网毯被全面清洗一次。

由洗涤定律可以看出洗涤设备的运行速度是清洗效果的关键因素之一。洗涤设备的运行速度是由纸机车速、喷嘴孔径(洗涤范围)和网毯长度所决定的,行走速度随纸机车速的变化而变化。当纸机车速变化较大时,有必要调整摆动速度,使之与车速匹配。一般来说,如果车速变化范围超过20%,就必须调整行走速度[4]。

举例计算

假定网毯宽:4200mm;网毯长:32000mm;车速:800m/min;喷嘴清洗区域宽度:2mm;(下文参数及计算都基于本假定)计算:网毯运行一周时间:32000/1000/800=0.04min,清洗装置行走速度:2/0.04=50mm/min

3、常用的高压洗涤设备的结构与特点

3.1往复式喷水管

图1往复式喷水管

在造纸行业中较早也是较为普遍的洗涤设备是使用的电动往复式喷水管(图1),也有叫步进式。在纸机横幅方向,喷嘴间隔约100mm,假定网毯宽:4200mm,共需要43个高压喷嘴,通常纸机生产线为保证清洗均匀,将喷水管的行程设置为喷嘴间距的两倍,这样可以形成双重覆盖,如其中一个喷嘴堵塞,仍可保证完全覆盖[4]。这种洗涤方式实际是对网毯进行“分段”洗涤,但网毯操传两边在100mm区域范围的清洗与其它区域相比是不均匀的。当有两个或两个以上喷嘴发生堵塞、散花时,网毯洗涤将出现严重不均匀现象。因此该洗涤设备缺点很明显:无法保证每一个喷嘴的绝对一致性,既无法保证相临喷嘴间距洗涤效果的一致;又无法做到行程绝对等于相临喷嘴间距,行程大于相临喷嘴间距时即有重复洗涤部分,行程小于相临喷嘴间距时即有未洗涤部分;且喷嘴发生堵塞的几率较大,无法对堵塞喷嘴进行在线疏通或更换。这种洗涤设备清洗网毯都会产生纵向条纹印迹;导致网毯在横向产生脱水不均匀,造成纸的横向定量、水分偏差。图2为该洗涤设备在成形网上的使用效果;图3为该洗涤设备在毛布上的使用效果。

3.2循环式高压洗涤器

循环式高压洗涤器图4),该设备分为两组清洗装置,每组清洗装置安装有3-5个孔径为φ0.8mm的喷嘴,正常工作时,一组清洗装置由网毯操作侧向传动侧运行,另一组由传动侧向操作侧运行,进行全幅洗涤。移动速度可通过洗涤定律计算出来,通过变频器与纸机控制系统相连,可根据车速变化实现自动控制。

完成整个幅面一次有效洗涤周期的时间为:4200/50/2=42min

和往复式喷水管相比循环式高压洗涤器有以下优点:

①PLC和变频器控制,满足洗涤定律;

②将传统的“分段”洗涤改进为全幅的循环洗涤,保证洗涤横幅效果的一致性;

③改善纸幅横向定量、水分;

④网毯使用寿命延长15%以上;

⑤降低水的消耗;

⑥降低能耗,水量的减少使得高压泵的负荷和使用数量减少,可以大幅降低电能消耗;

⑦可在线疏通或更换喷嘴。

在压榨部使用循环式高压洗涤器应注意的是在高压水之后必须有低压喷水,以整理、润滑毛毯表面,消除高压水痕,减少毛布真空箱对毛毯的损伤,延长毛毯使用寿命[5]。

循环式高压洗涤器最大的缺点就是每清洗一遍间隔时间较长,在一定程度上降低了网毯清洁度的均匀性。另外由于采用开放式的链条传动结构,在浆的清洁度不高时容易产生传动故障。

图4循环式高压洗涤器

3.3Ⅰ型循环式高压洗涤器

Ⅰ型循环式高压洗涤器是3.2介绍的循环式高压洗涤器的升版,(图5),除具有原循环高压洗涤器的优点外,设备上盖采用密封设计,将两组清洗装置在设备两侧伸出,并将喷嘴安装在折弯管上,这样不但防止浆团等杂物掉落到设备内部,而且可以根据现场网毯走向改变折弯管的角度和长度,以适应实际的安装位置,确保了行走链条的垂直安装,并设计安装有摩擦式扭力限制器,从而大大降低了设备故障率。

图5 Ⅰ型循环式高压洗涤器

在设备两侧伸出,并将喷嘴安装在折弯管上,这样不但防止浆团等杂物掉落到设备内部,而且可以根据现场网毯走向改变折弯管的角度和长度,以适应实际的安装位置,确保了行走链条的垂直安装,并设计安装有摩擦式扭力限制器,从而大大降低了设备故障率。

3.4Ⅱ型循环式高压洗涤器

由上文举例计算可以得知,当网毯长度、纸机运行车速、喷嘴清洗区域宽度这三个因素确定后,上述三种网毯洗涤器清洗装置的行走速度都是相同的。在网毯长度、纸机运行车速不能改变的情况下,既能满足洗涤定律,又能加快清洗装置行走速度,进而缩短单次有效洗涤周期是提高洗涤器洗涤效果的关键。

图6 Ⅱ型循环式高压洗涤器

Ⅱ型高压洗涤器(图6),清洗装置采用6个高压喷嘴特殊排列,使其在网毯横向形成12mm的清洗区域。清洗装置可以在链条的驱动下从操作侧到传动侧全幅移动,然后返回操作侧,如此循环往复。设备本体采用密封设计,单侧清洗,既节省设备占用空间,又保证了传动系统的清洁;清洗装置可通过旋转角度,以达到最佳清洗位置;清洗装置设计有防刮网护罩,防止在换网毯或突发事件中,喷嘴头刮伤网毯;在设备进水口前设计安装有水过滤器,可确保在水质较差时,避免堵塞喷嘴。

Ⅱ型高压洗涤器清洗装置行走速度计算:

12/0.04=300mm/min

Ⅱ型高压洗涤器完成单次有效洗涤周期计算:

4200/300=14min

循环高压洗涤器、完成单次有效洗涤周期计算:

4200/2/50=42min

Ⅱ型高压洗涤器清洗装置行走速度是前三种洗涤器的6倍;

Ⅱ型高压洗涤器完成单次有效洗涤周期是循环高压洗涤器、Ⅰ型高压洗涤器的1/3;

与Ⅰ型高压洗涤器相比在耗水量同样的情况下,Ⅱ型高压洗涤器的洗涤效果更佳。

3.5国内外其它先进网毯洗涤设备

在解决网毯洗涤问题上,国内外有许多在线洗涤的先进设备,结构不同,各有优缺点。图7是一种旋转式超高压洗涤器,其工作压力为100-150bar;喷嘴孔径为φ0.2mm的喷嘴。其优点是:结构合理,洗涤效果很好。缺点是:对清洗水的水质、水压要求非常高; 需要有专用的超高压水保障系统,因此投资费用大,综合能耗高;此外,超高压力会造成网毯使用寿命缩短。

图7一种旋转式超高压洗涤器

4、常用网毯洗涤设备对比

往复式喷水管 | Ⅰ型 | Ⅱ型 | 国内外其他超高压洗涤设备 | |

水质要求 | 低 | 低 | 中 | 高 |

喷嘴孔径mm | φ0.8 | φ0.8 | φ0.8 | φ0.2 |

喷嘴数量 | 43 | 6 | 6 | 8-32 |

工作压力bar | 30 | 30 | 30 | 100-150 |

耗水量L/min | 76.8 | 9.6 | 9.6 | 7-10 |

单次有效洗涤周期 | 短 | 长 | 中 | 中 |

洗涤效果 | 不均匀 | 较均匀 | 均匀 | 均匀 |

成本投资 | 低 | 中 | 中 | 高 |

5、总结

无论使用者选择何种洗涤设备,都应该遵循以下原则:①要使洗涤设备符合洗涤定律,达到均匀的洗涤效果;②洗涤时注意洗涤压力的控制:新网毯使用初期,洗涤压力一般为正常工作压力的60-70%;洗涤压力控制的目的是既要达到理想的洗涤效果,又要避免对网毯的伤害,尤其是对毛布的伤害;③耗水量低,对水质要求不能太苛刻,最好能使用二次水洗涤;④洗涤设备的喷嘴能够在线进行疏通或更换;⑤洗涤设备及其配套设备综合的耗电量低;⑥可以接受的综合投资。

现代化纸机的在线清洗系统中的网毯高压洗涤设备虽属于纸机的附属部件,却是纸机正常运行和保证产品质量必不可少的组成部分,可显著提高网毯的使用寿命、生产效率和降低生产成本,从而可提高企业经济效益。